Soldadura orbital de alta precisión para intercambiadores de calor

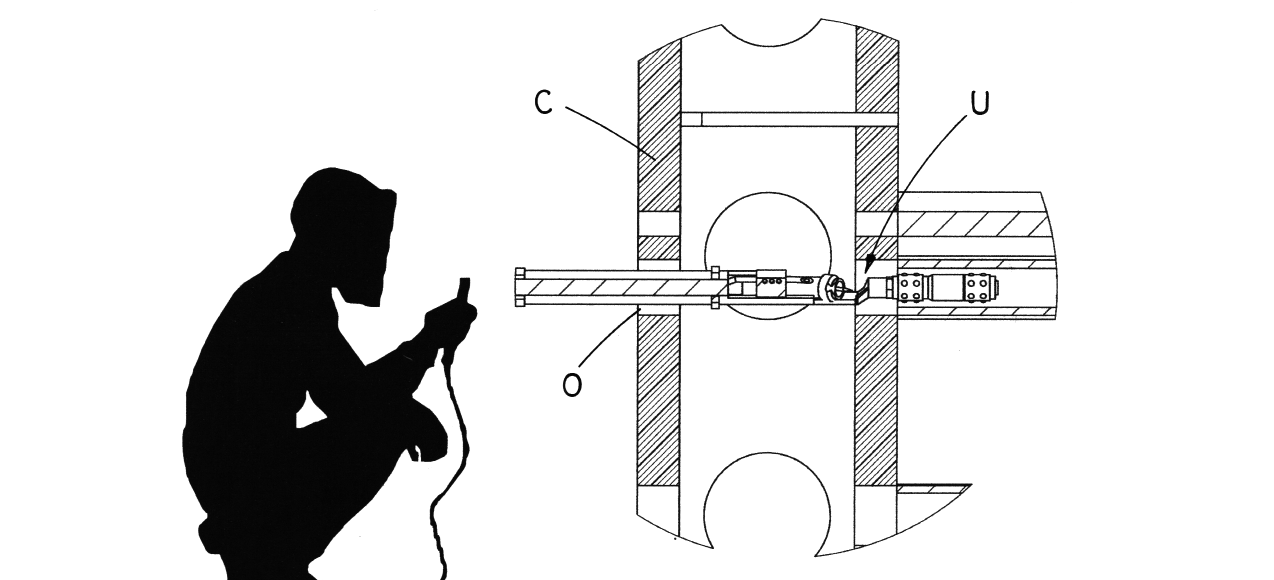

La invención, protegida mediante la patente, es de titularidad conjunta de Mecánicas Bolea, S.A. y de la Universidad Politécnica de Cartagena. Consiste en un procedimiento y un dispositivo concebidos para equipos de soldadura orbital, orientados a la fabricación de haces tubulares en intercambiadores de calor. Su objetivo principal es asegurar una distancia constante y óptima entre el electrodo y la pieza a soldar, incluso cuando la cara de apoyo del equipo de soldadura no sea perfectamente paralela al plano de la unión placa-tubo. De este modo se evitan defectos de soldadura y se mejora la calidad y la reproducibilidad de las uniones, especialmente en intercambiadores en los que la soldadura se realiza en el interior del cabezal, sin visibilidad directa para el operador.

La invención parte del problema habitual en este tipo de equipos: durante la fabricación del cabezal del intercambiador de calor, las deformaciones, tratamientos térmicos y mecanizados generan desviaciones de paralelismo de hasta 5 mm entre la cara de apoyo exterior y la placa interior donde se suelda. En el procedimiento convencional, el operario calibra una única vez la distancia electrodo-pieza, manteniéndola para todas las uniones. Esta falta de paralelismo hace que, según la ubicación de cada unión, la distancia real varíe, provocando diferencias en la longitud del arco de soldadura, perfiles irregulares, caminos de fuga insuficientes e imperfecciones en la unión, con el riesgo de no cumplir los requisitos de fabricación.

El procedimiento propuesto corrige de forma sencilla y automática estos problemas, a través de varias etapas principales. Este proceso automático fija la distancia inicial del electrodo, posiciona el equipo en el cabezal, programa los valores óptimos de soldadura, localiza la placa como referencia, ajusta la antorcha para mantener la separación precisa en cada unión y bloquea la posición antes de soldar. Todo se realiza sin intervención manual, garantizando una soldadura orbital uniforme, rápida y de alta calidad en intercambiadores de calor de difícil acceso. Estas operaciones se realizan preferentemente sin intervención manual, garantizando que cada punto de soldadura se efectúe con la misma separación óptima.

El dispositivo de soldadura asociado integra en la antorcha los elementos necesarios para llevar a cabo este proceso: un cojinete que permite el deslizamiento longitudinal, un motor paso a paso acoplado a la antorcha para su extensión o retracción, una tarjeta de control que programa la distancia óptima, un pulsador de contacto para iniciar el posicionamiento, una bobina de activación y una varilla metálica guiada por casquillos que, con un desfase regulable respecto al electrodo, sirve de elemento de contacto con la placa sin que el electrodo la toque. La eliminación del perno prisionero tradicional se sustituye por la fijación automática mediante el motor, facilitando la operación.

En conjunto, este procedimiento y dispositivo permiten regular y controlar la distancia electrodo-pieza de forma rápida, fiable y segura en cada unión, compensando la falta de paralelismo del cabezal, mejorando la calidad de la soldadura y reduciendo la intervención humana. Su aplicación industrial se dirige principalmente a la fabricación de intercambiadores de calor en sectores como el petroquímico, donde se requieren uniones soldadas de alta precisión en espacios de difícil acceso.